- Випресування поршневого пальця

- очищення

- Підбір поршня до циліндра

- Перевірка зазору між поршнем і пальцем

- Перевірка зазорів між поршневими канавками і кільцями

- Перевірка зазору між вкладишами і колінчастим валом

- Контроль маси поршнів

- Збірка шатунно-поршневої групи

- Перевірка запресовування пальця

- Перевірка паралельності осей нижньої головки шатуна і поршневого кільця

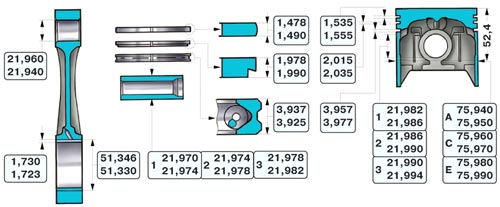

Основні розміри поршня, шатуна, поршневого пальця і поршневих кілець

Випресування поршневого пальця

Знімати палець необхідно на пресі за допомогою оправлення А.60308 і опори з циліндричної виїмкою, в яку вкладається поршень. Перед випрессовкі пальця зніміть поршневі кільця.

Якщо зняті деталі мало зношені і не пошкоджені, вони можуть бути знову використані. Тому при розбиранні їх позначте, щоб в подальшому зібрати групу з тими ж деталями.

очищення

Видаліть нагар, що утворився на днище поршня і в канавках поршневих кілець, а з мастильних каналів поршня і шатуна видаліть всі відкладення.

Ретельно перевірте, чи немає на деталях пошкоджень. Тріщини будь-якого характеру на поршні, поршневих кільцях, пальці, шатуне і кришці неприпустимі і вимагають заміни деталей. Якщо на робочій поверхні вкладишів глибокі ризики, або вони занадто зношені, замініть вкладиші новими.

Підбір поршня до циліндра

Розрахунковий зазор між поршнем і циліндром (для нових деталей) становить 0,05-0,07 мм. Він визначається промером циліндрів і поршнів і забезпечується установкою поршнів того ж класу, що і циліндри. Максимально допустимий зазор (при зносі деталей) - 0,15 мм.

УВАГА: Діаметр поршня вимірюється в площині, перпендикулярній поршневому пальцю, на відстані 52,4 мм від днища поршня. По зовнішньому діаметру поршні розбиті на п'ять класів (A, B, C, D, E) через 0,01 мм, а по діаметру отвору під поршневий палець - на три категорії через 0,004 мм. Клас поршня (буква) і категорія отвори під поршневий палець (цифра) клеймуються на днище поршня

Якщо у двигуна, що був в експлуатації, зазор перевищує 0,15 мм, то необхідно заново підібрати поршні до циліндрів, щоб зазор був якомога ближче до розрахункового.

У запасні частини поставляються поршні класів A, C, E. Цих класів досить для підбору поршня до будь-якого циліндру, так як поршні і циліндри розбиті на класи з деяким перекриттям розмірів.

Перевірка зазору між поршнем і пальцем

Палець встановлений у верхній голівці шатуна з натягом і вільно обертається в бобишках циліндра. По зовнішньому діаметру пальці розбиті на три категорії через 0,004 мм. Категорії вказуються кольоровий міткою на торці пальця: синя - перша категорія, зелена - друга, червона - третя. Сполучення поршневого пальця і поршня перевіряємо, вставляючи поршневий палець (змащений моторним маслом) в отвори бобишек поршня. Поршневий палець повинен встановлюватися від простого натискання великого пальця руки і не випадати при вертикальному положенні пальця.

Перевірка зазорів між поршневими канавками і кільцями

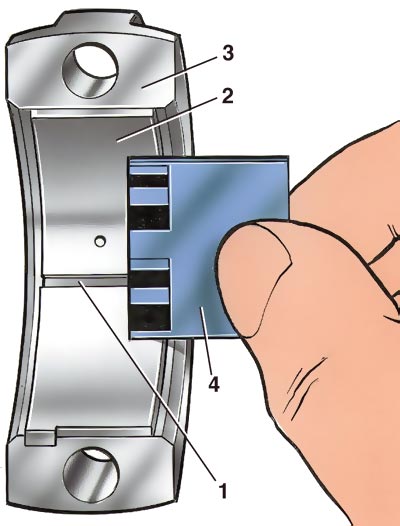

Перевірка зазору між поршневими кільцями і канавками

1 - поршневі кільця; 2 - поршень; 3 - набір щупів

Перевірка зазору між вкладишами і колінчастим валом

Зазор між вкладишами і шийкою колінчастого вала можна перевіряти розрахунком (вимірявши деталі), або каліброваного пластмасовою дротом. Для чого:

- ретельно очистіть робочу поверхню вкладишів і шатунной шийки і встановіть групу шатун-поршень на шийці колінчастого вала згідно з нумерацією;

- помістіть відрізок каліброваної дроту на поверхню шатунной шийки, встановіть кришку на шатун і затягніть гайки моментом 51 Н · м (5,2 кгс · м);

Вимірювання за допомогою шкали ширини калиброванной дроту після сплющивания

1 - калібрована дріт; 2 - вкладиш; 3 - кришка шатунного підшипника; 4 - шкала для каліброваного дроту

- зніміть кришку і за шкалою, нанесеною на упаковці, по сплющиванию дроту визначите величину зазору.

Номінальний (розрахунковий) зазор складає 0,036-0,086 мм. Якщо він менше граничного (0,1 мм), то можна знову використовувати ці вкладиші.

При зазорі більшому граничного замініть на цих шейках вкладиші новими. Якщо шийки колінчастого вала зношені і шліфуються до ремонтного розміру, то вкладиші замініть ремонтними (збільшеної товщини, див. Табл.).

Товщина вкладишів шатунних підшипників, мм

Номінальна

Збільшена (ремонтна)

0,25

0,50

0,75

1,0

1,723

1,848

1,973

2,098

2,223

1,730

1,855

1,980

2,105

2,230

Цифри 0,25; 0,50 і т. Д. Вказують величину зменшення діаметра шийок колінчастого вала після шліфовки.

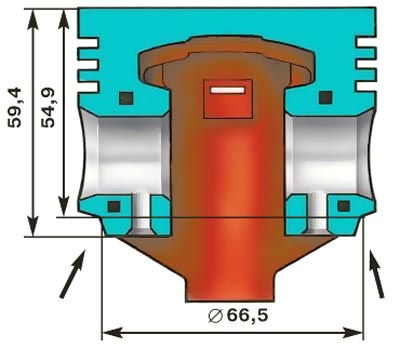

Контроль маси поршнів

По масі поршні одного двигуна не повинні відрізнятися один від одного більш, ніж на ± 2,5 м

Схема видалення металу з поршня для підгонки його ваги. Стрілками вказані місця, на яких можна видаляти метал

Якщо немає комплекту поршнів одній ваговій групи, можна видалити частину металу на підставі бобишек під поршневий палець. Місце знімання металу вказано стрілками на рис. Знімання металу, однак, не повинен перевищувати 4,5 мм по глибині щодо номінальної висоти поршня

(59, 40 мм), а по ширині обмежується діаметром 66,5 мм.

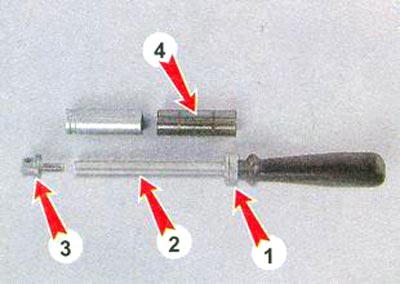

Збірка шатунно-поршневої групи

Надягаємо палець 4 на оправлення 2, не затягуючи сильно упор 3.

Палець шатуна охолоджуємо в морозильній камері. Нагріваємо верхню головку шатуна до 240 ° С паяльною лампою або промисловим феном, затискаємо шатун в лещатах і одягаємо на нього поршень (мітка «П» на поршні повинна знаходитися з боку отвори для виходу масла на нижній головці шатуна).

Проштовхує встановлений на оправлення палець в отвори бобишек поршня і верхню головку шатуна до упору кільцевого паска 1 на рукоятці в поршень.

Після охолодження шатуна змащуємо палець маслом для двигуна через три отвори в кожній бобишками поршня і через зазор між бобишкою і шатуном.

Змащуємо поршневі кільця і канавки маслом для двигуна. Встановлюємо на поршень кільця і орієнтуємо замки кілець. Замок верхнього компресійного кільця повинен розташовуватися під кутом 30-45 ° до осі поршневого пальця, замок нижнього компресійного кільця повинен бути спрямований у протилежний бік, а замок маслос'емного кільця - під кутом 30-45 ° до осі поршневого пальця між замками компресійних кілець. Нижнє компресійне кільце встановлюємо виточенням вниз. Якщо на кільці мають позначку «ВЕРХ» або «ТОР», вона повинна бути спрямована, до днища поршня. Стик пружинного розширювача маслос'емного кільця повинен розташовуватися з боку, протилежного замку кільця.

Шатун обробляється разом з кришкою і тому кришки шатунів не взаємозамінні. Щоб їх не переплутати при складанні, на шатуне і відповідної йому кришці клеймується номер циліндра, в який вони встановлюються. При складанні цифри на шатуне і кришці повинні знаходитися з одного боку.

Перевірка запресовування пальця

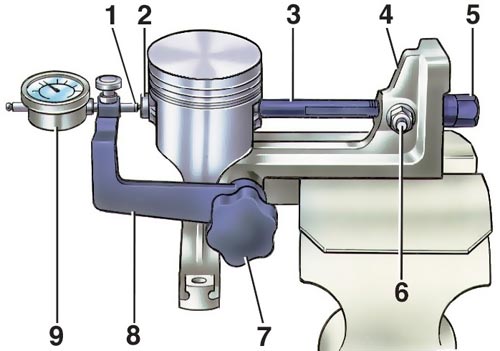

Після складання групи шатун-палець-поршень перевірте міцність запресування пальця за допомогою динамометричного ключа і пристосування А.95615:

Зібраний комплект поршень- палець-шатун, встановлений на пристосування А.95615 для випробування на випресовування пальця

- затисніть підставу 4 пристосування в лещата і встановіть на ньому шатунно-поршневу групу;

- опустіть кронштейн 8 індикатора, вставте в отвір пальця різьбовій стрижень 3 і просуньте його в отвір бобишки до упору головки 2 стрижня в торець пальця;

- на кінець стержня наверніть гайку 5 і затягніть її так, щоб вона, стикаючись з опорою, вибрала можливі зазори;

- підніміть кронштейн 8 до горизонтального положення, закріпіть його рукояткою 7 і встановіть штифт 1 індикатора 9 на голівці 2 стрижня, вставленого в палець;

- встановіть на нуль індикатор і вставте в паз нарізного стрижня упор 6, щоб стрижень НЕ провертався;

- динамометричним ключем прикладіть до гайки 5 стрижня момент 12,7 H.м (1,3 кгс.м), що відповідає осьовому навантаженні 3,92 до H (400 кгс).

Посадка пальця в шатуне буде правильною, якщо після припинення дії динамометричного ключа і повернення гайки в початкове положення, стрілка індикатора повернеться на нуль.

У разі прослизання пальця у верхній голівці шатуна замініть шатун новим.

Перевірка паралельності осей нижньої головки шатуна і поршневого кільця

Перевірка паралельності осей поршневого пальця і нижньої головки шатуна

1 - зібраний комплект шатун-палець-поршень; 2 - висувні ножі; 3 - упор; 4 - калібр

Перед установкою зібраної шатунно-поршневої групи на двигун перевірте паралельність осей групи спеціальним приладом.

Для перевірки нижню головку шатуна (без вкладишів) центрується на висувних ножах 2, а на днище поршня встановіть калібр 4. Набором щупів перевірте зазор між вертикальної плитою пристосування і вертикальною площиною калібру на відстані 125 мм від кута або верхнього кінця калібру (в залежності від того , ніж він стосується плити - кутом або верхнім кінцем).

Зазор не повинен перевищувати 0,4 мм. Якщо зазор більше, замініть шатун.

Розміри основних деталей, двигуна

Сполучених деталі двигуна

автомобіля ваз 2107Розміри деталей, ммДопустимий зазор сполучених деталей двигуна, ммВалОтвір

Поршень - циліндр (для двигунів ваз 2103 і ВАЗ 2104) клас A 75,94-75,95 76,00-76,01 0,15 клас B 75 , 95-75,96 76,01-76,02 клас C 75,96-75,97 76,02-76,03 клас D 75,97-75,98 76,03-76,04 клас E 75,98 -75,99 76,04-76,05 Поршень - циліндр (для двигунів ВАЗ 2106 і ваз 2107) клас A 78,94-78,95 79,00-79,01 0,15 клас B 78,95-78, 96 79,01-79,02 клас C 78,96-78,97 79,02-79,03 клас D 78,97-78,98 79,03-79,04 клас E 78,98-78,99 79 , 04-79,05 Поршневий палець - поршень 1-я категорія

(Синя мітка) 21,970-21,974 21,982-21,986 - 2-я категорія

(Зелена мітка) 21,974-21,978 21,986-21,990 3-ю категорію

(Червона мітка) 21,978-21,982 21,990-21,994 Поршневий палець - верхня головка шатуна 21,970-21,982 21,940-21,960 -

Зазори в замках поршневих кілець

Найменування поршневого кільця Величина зазору поршневого кільця, мм верхнє компресійне кільце 0,30 - 0,45 нижнє компресійне кільце 0,25 - 0,40 маслос'емноє кільце 0,25 - 0,40

Зазори в сполученні канавок і поршнів кілець

сполучаються деталірозмір деталей, ммдопустимий зазор сполучених деталей, ммвисота поршневого кільцяширина канавкиверхнє компресійне кільце - канавка поршня 1,478 - 1,490 1,535 - 1,555 0,15 нижнє компресійне кільце - канавка поршня 1,978 - 1,990 2,015 - 2,035 0,15 маслос'емноє кільце - канавка поршня 3,925 - 3,937 3,957 - 3,977 0,15