Приводні системи знаходяться в центрі уваги конструкторів автомобілів, які прагнуть поліпшити робочі характеристики дизельних двигунів у відповідь на посилення вимог екологічних стандартів країн Європейського Союзу та США. SKF бере активну участь в розробці спеціальних підшипників кочення для складних систем турбонаддува.

Одним з потенціальнихкандідатов на використання в дизельних двигунах для вантажних автомобілів є привід для системи Turbocompound. Для даного сегмента ринку SKF розробила подшипниковую систему, що відповідає вимогам, що пред'являються до конструкції приводів турбонаддува ізельних двигунів.

Системи турбонаддува особливо важливі для дизельних двигунів, так як вони забезпечують значне збільшення потужності двигуна при незначному збільшенні його маси. Дана технологія дуже вигідна для власників легкових і вантажних машин з точки зору паливної економічності, загальних характеристик керованості і екологічної безпеки.

Турбокомпресор обертається за рахунок енергії потоку відпрацьованих газів і підвищує потужність двигуна внутрішнього згоряння шляхом збільшення вмісту кисню в потоці повітря, що надходить у двигун. Гарячі відпрацьовані гази з випускного колектора надходять безпосередньо в турбіну турбокомпресора і приводять в рух робоче колесо. Робочі колеса турбіни і турбокомпресора з'єднані загальним валом. При обертанні робочого колеса компресора повітря засмоктується, потім стискається і подається в камери згоряння двигуна (рис. 1).

Найпоширенішою «хворобою» турбокомпресорів є так званий «ефект запізнювання турбонаддува», що виникає внаслідок інерції ротора турбокомпресора, якому потрібен час перш, ніж він почне створювати достатній тиск наддуву. Тому на низьких оборотах двигуна збільшення потужності двигуна не відбувається.

Для подолання цієї проблеми дизельні двигуни оснащуються турбокомпресорами з зменшеним діаметром робочих коліс компресора і турбіни, які здатні розкручуватися при досить низьких оборотах двигуна (приблизно 1700 об / хв для двигунів легкових автомобілів і 1400 об / хв для двигунів вантажних автомобілів).

Однак недоліком таких турбокомпресорів є те, що створюваний ними наддув недостатній для розвитку двигуном повної потужності. Ця проблема вирішена за рахунок використання систем багатоступінчастого турбонаддува або турбокомпресорів із змінною геометрією сопла турбіни (VNT).

Принцип багатоступінчастого турбонаддувапредполагает використання декількох компресорів. Система двоступеневого турбонаддува складається з двох турбокомпресорів з послідовним з'єднанням і забезпечує високий тиск наддуву без необхідності розкручування обох турбокомпресорів до високих оборотів. Використання невеликого турбокомпресора з малою інерцією для першого ступеня і великого турбокомпресора для другого ступеня забезпечує більш різке збільшення потужності двигуна на малих обертах, а також високий тиск наддуву в широкому діапазоні режимів роботи двигуна.

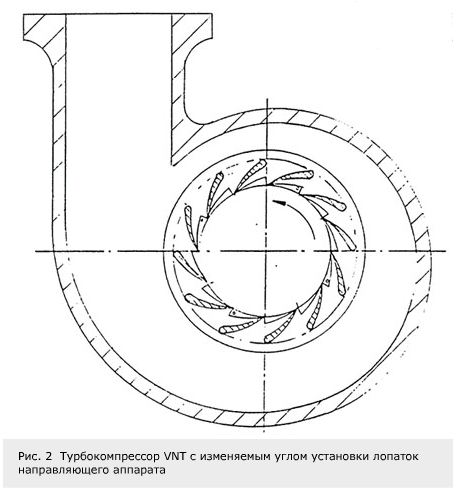

Технологія VNT використовується в комерційних дизельних двигунах. Принцип роботи компресора VNT полягає в зміні напрямку потоку відпрацьованих газів на вході в турбіну турбокомпресора за допомогою кільця установки кута лопаток направляючого апарату або сопла (рис. 2). Коли лопатки направляючого апарату закриті, потік спрямований по дотичній до лопаток робочого колеса турбіни. При цьому турбіна отримує максимальну енергію потоку, і турбокомпресор обертається з максимальною частотою. І навпаки, коли лопатки відкриті, що надходить в турбіну потік має менше відхилення від радіальної осі, за рахунок чого зменшується частота обертання турбокомпресора.

Таким чином, можливість зміни кута установки лопаток направляючого апарату усуває необхідність використання запобіжного клапана для зниження тиску наддуву при високих оборотах двигуна. Це забезпечує значну економію палива при високих оборотах двигуна. Крім того, компресор VNT миттєво реагує на зміну режиму роботи двигуна, забезпечуючи максимальний крутний момент і максимальну паливну економічність.

Зростаючий інтерес до приводу для системи Turbocompound пояснюється необхідністю подальшого зменшення вмісту шкідливих речовин у вихлопних газах автомобілів відповідно до директиви: 1999/96 / EG Європейської комісії (таблиця 1).

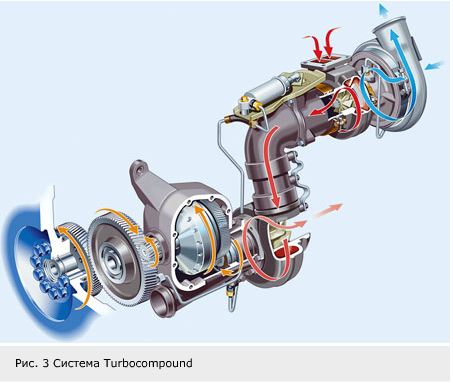

Для дизельних двигунів легкових або вантажних автомобілів принцип турбокомпаунірованія означає, що нижче по потоку від турбокомпресора встановлена силова турбіна, утилізують частина теплової енергії, яка зазвичай втрачається з вихлопними газами. Механічна енергія, що генерується силовою турбіною, передається колінчастого валу двигуна через складний передавальний механізм. Турбіна з приводом від вихлопних газів відрізняється від звичайного турбокомпресора відсутністю ступені компресора (рис. 3). Установка силовий турбіни і силового приводу дозволяє підвищити ККД двигуна до 42-46%.

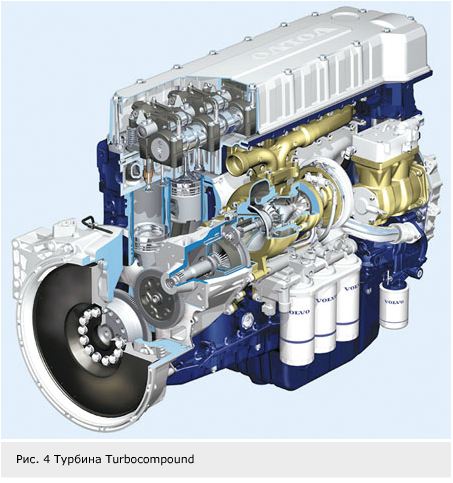

Ключовим елементом системи Turbocompound є турбіна (рис. 4), частота обертання якої досягає 70000 об / хв. Вібрація крутіння, що виникає при роботі двигуна, помножена на загальне передавальне відношення 30: 1, була б неприпустимо велика і привела б до руйнування турбіни. Щоб зменшити вібрацію крутіння, проміжний вал системи Тurbocompound забезпечений гідромуфтою (типу Föttinger) (рис. 4).

SKF розробила підшипниковий вузол, який складається з фланцевого і ущільненого радіально-наполегливого шарикопідшипників (рис. 5) і монтується на вал ротора за допомогою затискного пристрою, що закріплюється стопорною гайкою. Профільнаружного кільця виконаний так, що підшипник є опорою провідної шестерні турбомуфти з одного боку вала і, одночасно, фіксує насосне колесо турбомуфти з іншого боку вала. Насосне колесо турбомуфти закріплено нерухомо.

Підшипник повинен працювати в діапазоні температур від -40 ° C до +125 ° C. Підшипниковий вузол має радіальне і осьове навантаження, а також схильний до дії перекидальних навантажень через спіральної шестерні (рис. 6). Гідравлічні навантаження діють тільки в осьовому напрямку. За результатами розрахунку циклу навантаження за проміжок робочого часу очікується, що холостий хід складе 5% часу, гальмівна навантаження - 10% часу, а два варіанти номінального навантаження - решту часу (таблиця 2). Розрахунки показали, що напрацювання до втомного руйнування повинна скласти більше 56 000 (при ресурсі двігателя15 000 годин).

Для аналізу впливу перекидальних сил і оптимізації конструкції підшипників інженери SKF використовували комп'ютерну програму SKF Вearing Вeacon. У таблиці 2 представлені результати розрахунку напрацювання підшипника до втомного руйнування.

Однак важливо враховувати й інші фактори. Даний підшипник повинен мати підвищену точність обертання (клас допуску P5 для всіх компонентів) і тривалий термін служби мастила (> 15 000 годин). Проведені ресурсні випробування підшипника показали практично повна відсутність видимих ознак зносу доріжок або тіл кочення. В цілому, дана підшипникова система здатна збільшити ККД циклу Карно з 42% до 46%.

Заходи по оптімізацііконструкціі даного підшипникового вузла включають:

зовнішнє кільце: оптимізація режиму теплової обробки (індукційне гартування) і геометрії (метод моделювання FEM);

внутрішні кільця: особлива увага приділялася преднатягом і посадкам;

використано кільцеве ущільнення вала (з подпружиненной кромкою ущільнення): утримує пластичне мастило в умовах великих відцентрових навантажень і запобігає проникненню моторного масла;

сепаратор: використаний полімерний сепаратор PEEK (поліефірефіркетон), який володіє надзвичайно високою стійкістю до старіння при високих робочих температурах.

пластичне мастило: використана мастило на основі полісечовини, яка гарантує змазування підшипника протягом більше 15 000 годин, що більше розрахункового ресурсу двигуна вантажного автомобіля.

Кульки: тіла кочення визнані критичними компонентами, тому проводилася 100% контрольна перевірка на відсутність в них тріщин.

Подальшим удосконаленням конструкції турбомуфти є створення фланцевого підшипникового вузла з вбудованою шестернею (рис. 7), який забезпечує зменшення обертових мас, скорочення числа елементів і, отже, спрощення логістики, а також зменшення габаритів, спрощення ланцюжка «виробництво-допуски» і поліпшення балансування ротора .

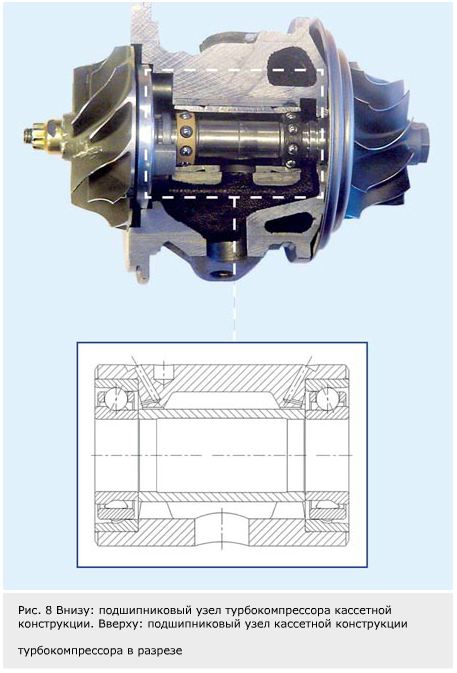

Ще однією цікавою областю застосування є сам турбокомпресор. Головна інновація полягає в тому, що підшипники ковзання в турбокомпресорі були замінені підшипниками (рис. 8). Касетна конструкція підшипникового вузла дозволила зменшити момент тертя, підвищити частоту і точність обертання турбокомпресора.

Спеціальні однорядні гібридні радіально-наполегливі шарикопідшипники SKF з сепараторами зі спеціального легкого сплаву володіють високими робочими характеристиками навіть в умовах високих частот обертання і високих температур. В даному випадку, для умов порівняно високих частот обертання і величини n × d m до 2 000 000 мм / хв, був обраний модифікований підшипниковий вузол SKF з виготовленими на замовлення кільцями з каналами подачі масла.

Розрахункова напрацювання до втомного руйнування для всіх варіантів навантаження за умови достатнього змащування і відсутності забруднення мастила перевищує мінімальні вимоги до розрахункового ресурсу 15 000 робочих годин. Це означає, що рівень чистоти мастила (коефіцієнт забруднення ηc) повинен бути 0,3 або вище.

Особлива увага повинна бути також приділена системі уприскування масла, так як для змащування контактуючих поверхонь тіл кочення і сепаратора струмінь масла повинна подолати зону турбулентності (завихрень), яка утворюється навколо кожного ряду підшипників. Ця функція повинна виконуватися при будь-яких навантаженнях на двигун, включаючи випадки так званого «зворотного просочування», які виникають при екстреному гальмуванні автомобіля.

При обертанні підшипників з високою частотою відцентрові сили, що діють на кульки, роблять сильний вплив на сили всередині підшипника (рис. 9). Це вплив особливо важливо враховувати в підшипниках з великим кутом контакту, оскільки осьові складові відцентрових сил будуть тим більше, чим більше кут контакту, і при цьому всі вони діють в одному напрямку. При парній установці радіально-наполегливих шарикопідшипників сили, що діють всередині цих двох підшипників, впливають один на одного.

Результати випробувань даної конструкції SKF дозволяють припустити, що підшипники ковзання в турбокомпрессорах можуть бути з успіхом замінені підшипниками кочення. Використання систем багатоступінчастого турбонаддува і шарикопідшипників дозволило збільшити ККД циклу Карно до 49%.

Швидше за все, вже в найближчі роки ККД циклу Карно досягне 50%. Є підстави вважати, що незабаром багато виробників дизельних вантажних автомобілів оголосять про створення ще більш складних систем турбонаддува з використанням технології селективного каталізу (SCR).