Сергій Пронін

Продукти первинної переробки нафти, як правило, не є товарними нафтопродуктами. Наприклад, октанове число бензинової фракції становить близько 65 пунктів, вміст сірки в дизельної фракції може досягати 1,0% і більш, тоді як норматив складає, в залежності від марки, від 0,005% до 0,2%. Крім того, темні нафтові фракції можуть бути піддані подальшій кваліфікованої переробці.

У зв'язку з цим, нафтові фракції надходять на установки вторинних процесів, покликані здійснити поліпшення якості нафтопродуктів і поглиблення переробки нафти.

Наведені в статті параметри технологічних режимів, розмірів апаратів, виходів продуктів в цілому наводяться довідково, так як в кожному конкретному випадку можуть варіюватися в залежності від якості сировини, заданих параметрів продуктів, обраного апаратурного оформлення, типів застосовуваних каталізаторів та інших факторів.

Вуглеводні, що входять до складу нафти і нафтопродуктів

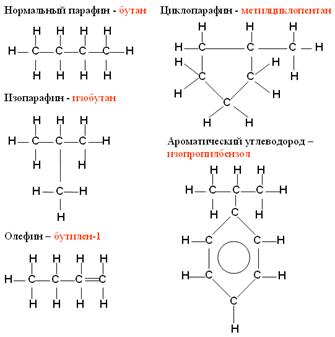

Оскільки при описі процесів вторинної переробки використовуються найменування груп вуглеводнів, що входять до складу нафти і нафтопродуктів, наведемо короткі описи даних груп і вплив вуглеводневого складу на показники якості нафтопродуктів.

Парафін - насичені (що не мають подвійних зв'язків між атомами вуглецю) вуглеводні лінійного або розгалуженого будови. Поділяються на такі основні групи:

1. Нормальні парафіни, що мають молекули лінійного будови. Мають низький октановим числом і високою температурою застигання, тому багато вторинні процеси нафтопереробки передбачають їх перетворення на вуглеводні інших груп.

2. ізопарафінов - з молекулами розгалуженого будови. Мають хорошими антидетонаційними характеристиками (наприклад, ізооктан - еталонне речовина з октановим числом 100) та зниженою, в порівнянні з нормальними парафинами, температурою застигання.

Нафтени (циклопарафіни) - насичені вуглеводневі сполуки циклічної будови. Частка нафтенов позитивно впливає на якість дизельних палив (поряд з ізопарафінов) і мастил. Великий вміст нафтенов у важкій бензинової фракції обумовлює високий вихід і октанове число продукту риформінгу.

Ароматичні вуглеводні - ненасичені вуглеводневі сполуки, молекули яких включають в себе бензольні кільця, що складаються з 6 атомів вуглецю, кожен з яких пов'язаний з атомом водню або вуглеводневим радикалом. Мають негативний вплив на екологічні властивості моторних палив, однак володіють високим октановим числом. Тому процес, спрямований на підвищення октанового числа прямогонний фракцій - каталітичний риформінг, передбачає перетворення інших груп вуглеводнів в ароматичні. При цьому граничний вміст ароматичних вуглеводнів і, в першу чергу, бензолу в бензинах обмежується стандартами.

Олефіни - вуглеводні нормального, розгалуженого, або циклічного будови, в яких зв'язки атомів вуглецю, молекули яких містять подвійні зв'язки між атомами вуглецю. У фракціях, одержуваних при первинній переробці нафти, практично відсутні, в основному містяться в продуктах каталітичного крекінгу і коксування. Через підвищену хімічної активності, роблять негативний вплив на якість моторних палив.

Рис.8. Структурні формули молекул вуглеводнів, що відносяться до різних груп

1. Каталітичний риформінг

Каталітичний риформінг призначений для підвищення октанового числа прямогонний бензинових фракцій шляхом хімічного перетворення вуглеводнів, що входять до їх складу, до 92-100 пунктів. Процес ведеться в присутності алюмо-платино-ренієві каталізатора. Підвищення октанового числа відбувається за рахунок збільшення частки ароматичних вуглеводнів. Наукові основи процесу розроблені нашим співвітчизником - видатним російським хіміком Н.Д.Зелинский на початку ХХ століття.

Вихід високооктанового компонента становить 85-90% на вихідна сировина. В якості побічного продукту утворюється водень, який використовується на інших установках НПЗ, які будуть описані нижче.

Потужність установок риформінгу становить від 300 до 1000 тис. Тонн і більше на рік по сировині.

Оптимальним сировиною є важка бензинова фракція з інтервалами кипіння 85-180 ° С. Сировина піддається попередньої гідроочистки - видалення сірчистих і азотистих сполук, навіть в незначних кількостях необоротно отруйних каталізатор риформінгу.

Установки риформінгу існують 2-х основних типів - з періодичної (рис. 9,10) і безперервної (рис.11) регенерацією каталізатора - відновленням його первісної активності, яка знижується в процесі експлуатації. У Росії для підвищення октанового числа в основному застосовуються установки з періодичною регенерацією, але в 2000-х рр. в Кстово і Ярославлі введені установки і з безперервною регенерацією, які ефективніше технологічно (можливо отримання компонента з октановим числом 98-100), однак, вартість їх будівництва вище.

Процес здійснюється при температурі 500-530 ° С і тиску 18-35 атм (2-3 атм на установках з безперервною регенерацією). Основні реакції риформінгу поглинають істотні кількості тепла, тому процес ведеться послідовно в 3-4 окремих реакторах, об'ємом від 40 до 140 м3, перед кожним з яких продукти піддаються нагріву в трубчастих печах. Вихідна з останнього реактора суміш відокремлюється від водню, вуглеводневих газів і стабілізується. Отриманий продукт - стабільний риформат охолоджується і виводиться з установки.

При регенерації здійснюється випалюючи що утворюється в ході експлуатації каталізатора коксу з поверхні каталізатора з подальшим відновленням воднем і ряд інших технологічних операцій. На установках з безперервною регенерацією каталізатор рухається щодо реакторів, розташованих один над одним, потім подається на блок регенерації, після чого повертається в процес.

Каталітичний риформінг на деяких НПЗ використовується також з метою виробництва ароматичних вуглеводнів - сировини для нафтохімічної промисловості. Продукти, отримані в результаті риформінгу вузьких бензинових фракцій, піддаються разгонке з отриманням бензолу, толуолу і суміші ксилолов (сольвенту).

2. Каталітична ізомеризація

Ізомеризація також застосовується для підвищення октанового числа легких бензинових фракцій. Сировиною ізомеризації є легкі бензинові фракції з кінцем кипіння 62 ° С або 85 ° C. Підвищення октанового числа досягається за рахунок збільшення частки изопарафинов. Процес здійснюється в одному реакторі при температурі, в залежності від застосовуваної технології, від 160 до 380 ° C і тиску до 35 атм.

На деяких заводах, після введення нових установок риформінгу великої одиничної потужності, старі установки потужністю 300-400 тис. Тонн на рік перепрофілюють на ізомеризації. Іноді риформінг і ізомеризація об'єднуються в єдиний комплекс з виробництва високооктанових бензинів.

3. Гидроочистка дистилятів

Завдання процесу - очищення бензинових, гасових і дизельних фракцій, а також вакуумного газойля від сірчистих і азотовмісних сполук. На установки гідроочищення (рис. 12) можуть подаватися дистиляти вторинного походження з установок крекінгу або коксування, в такому випадку йде також гідрування олефінів. Потужність установок складає від 600 до 3000 тис. Тонн на рік. Водень, необхідний для реакцій гідроочищення, надходить з установок риформінгу.

Сировина змішується з водородсодержащим газом (далі - ВСГ) концентрацією 85-95% об., Що надходять з циркуляційних компресорів, що підтримують тиск в системі. Отримана суміш нагрівається в печі до 280-340 ° C, в залежності від сировини, потім надходить в реактор (рис. 13). Реакція йде на каталізаторах, що містять нікель, кобальт або молібден під тиском до 50 атм. В таких умовах відбувається руйнування сірчистих і азотовмісних сполук з утворенням сірководню і аміаку, а також насичення олефінів. В процесі за рахунок термічного розкладання утворюється незначна (1,5-2%) кількість низькооктанового бензину, а при гідроочищення вакуумного газойля також утворюється 6-8% дизельної фракції. Продуктова суміш відводиться з реактора, відділяється в сепараторі від надмірної ВСГ, який повертається на циркуляційний компресор. Далі відокремлюються вуглеводневі гази, і продукт надходить в колону ректифікації, з низу якої відкачується гидрогенизат - очищена фракція. Вміст сірки, наприклад, в очищеної дизельної фракції, може знизитися з 1,0% до 0,005-0,03%. Гази процесу піддаються очищенню з метою отримання сірководню, який надходить на виробництво сірки, або сірчаної кислоти.

4. Каталітичний крекінг

Каталітичний крекінг - найважливіший процес нафтопереробки, істотно впливає на ефективність НПЗ в цілому. Сутність процесу полягає в розкладанні вуглеводнів, що входять до складу сировини (вакуумного газойля) під впливом температури в присутності цеолитсодержащие алюмосиликатного каталізатора. Цільовий продукт установки КК - високооктановий компонент бензину з октановим числом 90 пунктів і більше, його вихід становить від 50 до 65% в залежності від використовуваного сировини, застосовуваної технології та режиму. Високе октанове число обумовлено тим, що при каткрекінгу відбувається також ізомеризація. В ході процесу утворюються гази, що містять пропилен і бутилен, що використовуються в якості сировини для нафтохімії та виробництва високооктанових компонентів бензину, легкий газойль - компонент дизельних і пічних палив, і важкий газойль - сировина для виробництва сажі, чи компонент мазутів.

Потужність сучасних установок в середньому - від 1,5 до 2,5 млн тонн, однак на заводах провідних світових компаній існують установки потужністю і 4,0 млн. Тонн.

Ключовим ділянкою установки є реакторно-регенераторний блок. До складу блоку входить піч нагрівання сировини, реактор, в якому безпосередньо відбуваються реакції крекінгу, і регенератор каталізатора. Призначення регенератора - випалюючи коксу, що утворюється в ході крекінгу і осаждающегося на поверхні каталізатора. Реактор, регенератор і вузол введення сировини пов'язані трубопроводами (лініями пневмотранспорту), по яких циркулює каталізатор.

Найбільш вдала, хоча і не нова, вітчизняна технологія використовується на установках потужністю 2 млн. Тонн в Уфі, Омську, Москві. Схема реакторно-регенераторного блоку представлена на рис.14. На рис.15 наведена фотографія аналогічної установки за технологією компанії ExxonMobil.

Потужностей каталітичного крекінгу на російських НПЗ в даний час явно недостатньо, і саме за рахунок введення нових установок вирішується проблема з прогнозованим дефіцитом бензину. При реалізації декларованих нафтовими компаніями програм реконструкції НПЗ, це питання повністю знімається.

За останні кілька років в Рязані і Ярославлі реконструйовані однотипні сильно зношені і застарілі установки, введені в радянський період, а в Нижньокамську побудована нова. При цьому використані технології компаній Stone & Webster і Texaco.

Мал. Схема реакторно-регенераторного блоку установки каталітичного крекінгу

Сировина з температурою 500-520 ° С в суміші з пилоподібним каталізатором рухається по ліфт-реактора вгору протягом 2-4 секунд і піддається крекінгу. Продукти крекінгу надходять в сепаратор, розташований зверху ліфт-реактора, де завершуються хімічні реакції і відбувається відділення каталізатора, який відводиться з нижньої частини сепаратора і самопливом надходить в регенератор, в якому при температурі 700 ° С здійснюється випал коксу. Після цього відновлений каталізатор повертається на вузол введення сировини. Тиск в реакторно-Регенераторна блоці близько до атмосферного. Загальна висота реакторно-регенераторного блоку складає від 30 до 55 м, діаметри сепаратора і регенератора - 8 і 11 м відповідно для установки потужністю 2,0 млн тонн.

Продукти крекінгу йдуть з верху сепаратора, охолоджуються і надходять на ректифікацію.

Каткрекінгу може входити до складу комбінованих установок, що включають попереднє гідроочищення або легкий гідрокрекінг сировини, очищення і фракціонування газів.

5. Гідрокрекінг

Гідрокрекінг - процес, спрямований на отримання високоякісних гасових і дизельних дистилятів, а також вакуумного газойля шляхом крекінгу вуглеводнів вихідного сировини в присутності водню. Одночасно з крекінгу відбувається очищення продуктів від сірки, насичення олефінів і ароматичних сполук, що обумовлює високі експлуатаційні та екологічні характеристики одержуваних палив. Наприклад, вміст сірки в дизельному дистилляте гідрокрекінгу становить мільйонні частки відсотка. Отримана бензинова фракція має невисоку октанове число, її важка частина може служити сировиною риформінгу. Гідрокрекінг також використовується в масляному виробництві для отримання високоякісних основ масел, близьких за експлуатаційними характеристиками до синтетичним.

Гамма сировини гідрокрекінгу досить широка - прямогонний вакуумний газойль, газойлі каталітичного крекінгу і коксування, побічні продукти маслоблока, мазут, гудрон.

Установки гідрокрекінгу, як правило, будуються великої одиничної потужності - 3-4 млн. Тонн на рік по сировині.

Зазвичай обсягів водню, одержуваних на установках риформінгу, недостатньо для забезпечення гідрокрекінгу, тому на НПЗ споруджуються окремі установки з виробництва водню шляхом парової конверсії вуглеводневих газів.

Технологічні схеми принципово схожі з установками гідроочищення - сировина, змішане з водневомісним газом (ВСГ), нагрівається в печі, надходить в реактор з шаром каталізатора, продукти з реактора відокремлюються від газів і надходять на ректифікацію. Однак, реакції гідрокрекінгу протікають з виділенням тепла, тому технологічною схемою передбачається введення в зону реакції холодного ВСГ, витратою якого регулюється температура. Гідрокрекінг - один з найнебезпечніших процесів нафтопереробки, при виході температурного режиму з-під контролю, відбувається різке зростання температури, що призводить до вибуху реакторного блоку.

Апаратурнеоформлення і технологічний режим установок гідрокрекінгу розрізняються залежно від завдань, зумовлених технологічної схеми конкретного НПЗ, і використовуваної сировини.

Наприклад, для отримання малосернистого вакуумного газойля і відносно невеликої кількості світлих (легкий гідрокрекінг), процес ведеться при тиску до 80 атм на одному реакторі при температурі близько 350 ° С.

Для максимального виходу світлих (до 90%, в тому числі до 20% бензинової фракції на сировину) процес здійснюється на 2-х реакторах. При цьому, продукти після першого реактора надходять в ректифікаційної колони, де отгоняются отримані в результаті хімічних реакцій світлі, а залишок надходить у другій реактор, де повторно піддається гідрокрекінгу. В даному випадку, при гідрокрекінгу вакуумного газойлю тиск становить близько 180 атм, а при гідрокрекінгу мазуту і гудрону - понад 300. Температура процесу, відповідно, варіюється від 380 до 450 ° С і вище.

У Росії до останнього часу процес гідрокрекінгу не використовувався але в 2000-х роках введені потужності на заводах в Пермі (рис. 16), Ярославлі та Уфі, на ряді заводів установки гідроочищення реконструйовані під процес легкого гідрокрекінгу. Йде монтаж установки в ТОВ "Киришинефтеоргсинтез", планується будівництво на заводах ВАТ "Роснефть".

Спільне будівництво установок гідрокрекінгу і каталітичного крекінгу в рамках комплексів глибокої переробки нафти має бути ефективним для виробництва високооктанових бензинів і високоякісних середніх дистилятів.

Коксування і товарне виробництво

коксування

Призначення процесу - кваліфікована переробка важких нафтових залишків, як первинної, так і вторинної переробки, з отриманням нафтового коксу, застосовуваного для виробництва електродів, що використовуються в металургійній промисловості, а також додаткової кількості світлих нафтопродуктів.

На відміну від раніше описаних процесів, коксування є термічним процесом, котрий використовує каталізатор.

Існують різні технологічні рішення для даного процесу. На російських НПЗ використовуються установки сповільненого коксування.

Уповільнене коксування - напівбезперервній процес, здійснюваній при температурі около 500 ° С і тиску, близьким до атмосферного. Сировина Надходить в змійовікі технологічних печей, в якіх идет процес термічного розкладання, после чего Надходить в камери, в якіх відбувається Утворення коксу. На установках споруджується 4 коксові камери, что Працюють поперемінно. Камера протягом доби працює в режимі реакції, заповнюючи коксом, після чого протягом доби здійснюються технологічні операції з вивантаження коксу і підготовці до наступного циклу.

Кокс з камери видаляється за допомогою Гідрорізаки, що представляє собою бур з розташованими на кінці соплами, через які під тиском 150 атм подається вода, яка розбиває кокс.

Роздроблений кокс сортується на фракції, в залежності від розміру часток.

Зверху коксових камер йдуть пари продуктів і надходять на ректифікацію. Світлі фракції, отримані під час коксування, характеризуються низькою якістю через великий вміст олефінів і тому бажано їх подальше облаштування.

Вихід коксу складає близько 25% при коксуванні гудрону, вихід світлих фракцій - близько 35%.

7. Товарне виробництво

Раніше розглянуті основні технологічні процеси паливного виробництва, застосовувані на НПЗ Росії.

Однак, в ході зазначених процесів виробляються тільки компоненти моторних, авіаційних і котельних палив з різними показниками якості. Наприклад, октанове число прямогонного бензину становить близько 65, риформата - 95-100, бензину коксування - 60. Інші показники якості (наприклад, фракційний склад, вміст сірки) у компонентів також різняться. Для отримання ж товарних нафтопродуктів організовується змішання отриманих компонентів у відповідних ємностях НПЗ у співвідношеннях, які забезпечують нормовані показники якості.

Розрахунок рецептури змішання (компаундування) компонентів здійснюється за допомогою відповідних модулів математичних моделей, що використовуються для планування виробництва по НПЗ в цілому. Вихідними даними для моделювання є прогнозні залишки сировини, компонентів і товарної продукції, план реалізації нафтопродуктів в розрізі асортименту, плановий обсяг поставок нафти. Таким чином можливо розрахувати найбільш ефективні співвідношення між компонентами при змішуванні.

Найчастіше на заводах використовуються усталені рецептури змішування, які коригуються при зміні технологічної схеми.

Компоненти нафтопродуктів в заданому співвідношенні закачуються в ємність для змішування, куди також можуть подаватися присадки. Отримані товарні нафтопродукти проходять контроль якості і відкачуються у відповідні ємності товарно-сировинної бази, звідки відвантажуються споживачеві.

Основний спосіб доставки нафтопродуктів в Росії - перевезення залізничним транспортом. Для навантаження продукції в цистерни використовуються наливні естакади. Поставки нафтопродуктів по Росії і на експорт здійснюються також за системою магістральних нафтопродуктопроводів АК "Транснафтопродукт", річковим і морським транспортом.

список літератури

Для підготовки даної роботи були використані матеріали з сайту http://www.ngfr.ru/

Дата додавання: 20.12.2006