Двигуни внутрішнього згоряння (ДВЗ), тепловий двигун, в якому хімічна енергія палива, що згорає в його робочої порожнини (камері згоряння), перетворюється в механічну роботу. Розрізняють ДВС: поршневі, в яких робота розширення газоподібних продуктів згоряння з циліндрі (сприймається поршнем, зворотно-поступальний рух якого перетворюється на обертальний рух колінчастого вала) або використовується безпосередньо в машині, що приводиться в дію; газотурбінні, в яких робота розширення продуктів згоряння сприймається робочими лопатками ротора; реактивні, в яких використовується реактивне тиск, що виникає при закінченні продуктів згоряння з сопла. Термін «ДВС» застосовують переважно до поршневих двигунів.

Історична довідка. Ідея створення ДВС вперше запропонована Х. Гюйгенсом в 1678; в якості палива повинен був використовуватися порох. Перший працездатний газовий ДВС був сконструйований Е. Ленуаром (1860). Бельгійський винахідник А. Бо де Роша запропонував (тисяча вісімсот шістьдесят дві) чотиритактний цикл роботи ДВС: всмоктування, стиснення, горіння і розширення, вихлоп. Німецькі інженери - Е. Ланген і Н. А. Отто створили більш ефективний газовий двигун; Отто побудував чотиритактний двигун (1876). У порівнянні з паромашінной установкою такої ДВС був більш простий і компактний, економічний (ккд досягав 22%), мав меншу питому масу, але для нього було потрібно більш якісне паливо. У 1880-х роках О. С. Костович в Росії побудував перший бензиновий карбюраторний поршневий двигун. У 1897 Р. Дизель запропонував двигун із займанням палива від стиснення. У 1898-1899 роках на заводі фірми «Людвіг Нобель» (Санкт-Петербург) виготовили дизель, який працює на нафті. Удосконалення ДВС дозволило застосовувати його на транспортних машинах: тракторі (США, 1901), літаку (О. і У. Райт, 1903), теплоході «Вандал» (Росія, 1903), тепловозі (за проектом Я. М. Гаккеля, Росія, 1924).

Реклама

Класифікація. Різноманітність конструктивних форм ДВС обумовлює їх широке застосування в різних областях техніки. ДВС поділяються: по виду палива - на рідкопаливні і газові; способом займання горючої (паливно-повітряної) суміші - з примусовим займанням (двигуни з іскровим запалюванням, ДсІЗ) і з запалюванням від стиснення (дизелі); способу приготування горючої суміші - із зовнішнім сумішоутворенням, коли горюча суміш готується поза циліндра (карбюраторні і газозмішувальні), і з внутрішнім - в циліндрі (дизельні та бензинові з уприскуванням палива в циліндр - інжекторні); способу охолодження - з рідинним і повітряним охолодженням. Існують двигуни без наддуву, у яких впускання повітря або горючої суміші здійснюється за рахунок розрядження в циліндрі при всмоктуючому ході поршня, і двигуни з турбо-наддувом, у яких впускання повітря або горючої суміші в робочий циліндр відбувається під тиском, створюваним компресором, з метою отримання підвищеної потужності двигуна. Залежно від розташування циліндрів ДВС класифікуються: на однорядні з вертикальним, похилим, горизонтальним розташуванням; дворядні з V-подібним і оппозітним розташуванням; за кількістю циліндрів від 2 (наприклад, автомобіль «Ока») до 16 (наприклад, «Mercedes-Benz» S 600). За призначенням - на стаціонарні двигуни (невеликі електростанції), автотракторної, суднові, тепловозні, авіаційні та ін .; за способом здійснення робочого циклу діляться на чотиритактні і двотактні ДВС.

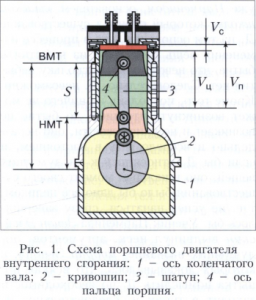

Робочі процеси. Під дією тиску газоподібних продуктів згоряння палива поршень здійснює в циліндрі зворотно-поступальний рух, яке перетворюється в обертальний рух колінчастого вала за допомогою кривошипно-шатунного механізму. За один оборот колінчастого вала поршень двічі досягає крайніх положень, де змінюється напрямок його руху (рис. 1). Ці положення поршня прийнято називати мертвими точками, так як зусилля, яке до поршня в цей момент, не може викликати обертального руху колінчастого вала. Положення поршня в циліндрі, при якому відстань осі пальця поршня від осі колінчастого вала досягає максимуму, називається верхньою мертвою точкою (ВМТ). Нижньої мертвої точкою (НМТ) називають такий стан поршня в циліндрі, при якому відстань осі пальця поршня від осі колінчастого вала досягає мінімуму. Відстань між мертвими точками називають ходом поршня (S).

Робочі процеси. Під дією тиску газоподібних продуктів згоряння палива поршень здійснює в циліндрі зворотно-поступальний рух, яке перетворюється в обертальний рух колінчастого вала за допомогою кривошипно-шатунного механізму. За один оборот колінчастого вала поршень двічі досягає крайніх положень, де змінюється напрямок його руху (рис. 1). Ці положення поршня прийнято називати мертвими точками, так як зусилля, яке до поршня в цей момент, не може викликати обертального руху колінчастого вала. Положення поршня в циліндрі, при якому відстань осі пальця поршня від осі колінчастого вала досягає максимуму, називається верхньою мертвою точкою (ВМТ). Нижньої мертвої точкою (НМТ) називають такий стан поршня в циліндрі, при якому відстань осі пальця поршня від осі колінчастого вала досягає мінімуму. Відстань між мертвими точками називають ходом поршня (S).

Кожному ходу поршня відповідає поворот колінчастого вала на 180 °.

Переміщення поршня в циліндрі викликає зміна обсягу надпоршневого простору. Обсяг внутрішньої порожнини циліндра при положенні поршня у ВМТ називають обсягом камери згоряння Vc. Обсяг циліндра, що утворюється поршнем при його переміщенні між мертвими точками, називається робочим об'ємом циліндра Vц. Обсяг надпоршневого простору при положенні поршня у НМТ називають повним обсягом циліндра VП = VЦ + VC. Робочий об'єм двигуна являє собою твір робочого об'єму циліндра на число циліндрів. Ставлення повного обсягу циліндра VП до обсягу камери згоряння Vc називають ступенем стиснення Е (для бензинових ДсІЗ 6,5-11; для дизелів 16-23).

При переміщенні поршня в циліндрі, крім зміни обсягу робочого тіла, змінюються його тиск, температура, теплоємність, внутрішня енергія. Робочим циклом називають сукупність послідовних процесів, що здійснюються з метою перетворення теплової енергії палива в механічну. Досягнення періодичності робочих циклів забезпечується за допомогою спеціальних механізмів і систем двигуна.

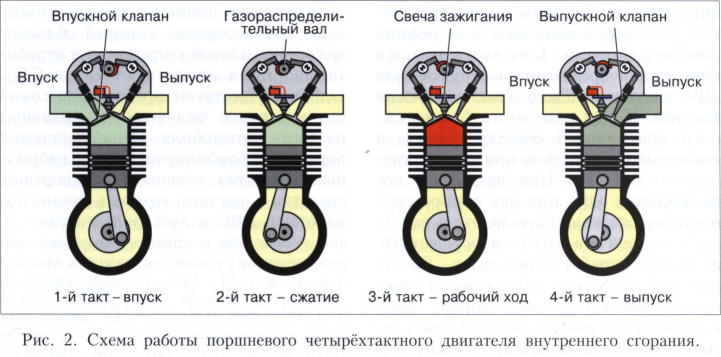

Робочий цикл бензинового чотиритактного ДВС відбувається за 4 ходи поршня (такти) в циліндрі, т. Е. За 2 обороти колінчастого валу (рис. 2). Перший такт - впуск. При русі поршня від ВМТ до НМТ в циліндрі (внаслідок збільшення обсягу) створюється розрідження, під дією якого через що відкривається впускний клапан надходить горюча суміш (пари бензину з повітрям). Тиск у впускному клапані в двигунах без наддуву може бути близьким до атмосферного, а в двигунах з наддувом - вище його (0,13-0,45 МПа). У циліндрі горюча суміш змішується з рештою в ньому від попереднього робочого циклу відпрацьованими газами і утворює робочу суміш. Другий такт - стиск. Поршень рухається вгору (від НМТ до ВМТ), при цьому газорозподільний вал закриває впускний і випускний клапани. Т. к. Обсяг в циліндрі зменшується, то відбувається стиснення робочої суміші до тиску 0,8-2 МПа, температура суміші становить 500-700 К. У кінці такту стиснення робоча суміш запалюється електричною іскрою і швидко згоряє (за 0,001-0,002 с) . При цьому відбувається виділення великої кількості теплоти, температура досягає 2000-2600 К, і гази, розширюючись, створюють сильне тиск (3,5-6,5 МПа) на поршень, переміщаючи його вниз. Третій такт - робочий хід. Сила тиску газів від поршня передається через поршневий палець і шатун на колінчастий вал, створюючи на ньому певний крутний момент. Таким чином, під час робочого ходу відбувається перетворення теплової енергії в механічну роботу. Четвертий такт - випуск. Після здійснення корисної роботи поршень рухається вгору і виштовхує відпрацьовані гази назовні через що відкривається випускний клапан. Процес випуску можна розділити на попереджання (тиск в циліндрі значно вище, ніж в випускному клапані, швидкість витікання відпрацьованих газів при температурах 800-1200 К становить 500-600 м / сек) і основний випуск (швидкість в кінці випуску 60-160 м / сек ). Випуск відпрацьованих газів супроводжується звуковим ефектом, для поглинання якого встановлюють глушники. За робочий цикл двигуна корисна робота здійснюється тільки протягом робочого ходу, а інші три такту є допоміжними. Для рівномірності обертання колінчастого вала на його кінці встановлюють маховик, що володіє значною масою. Маховик отримує енергію при робочому ході, і частина її віддає на вчинення допоміжних тактів.

Робочий цикл двотактного ДВС здійснюється за два ходи поршня або за один оборот колінчастого валу. Процеси стиснення, згоряння і розширення практично аналогічні відповідним процесам чотиритактного двигуна. Потужність двотактного двигуна при однакових розмірах циліндра і частоті обертання валу теоретично в 2 рази більше чотиритактного за рахунок більшої кількості робочих циклів. Однак втрати частини робочого об'єму практично призводять до збільшення потужності тільки в 1,5-1,7 раза. До переваг двотактних двигунів слід також віднести велику рівномірність крутного моменту, так як повний робочий цикл здійснюється при кожному оберті колінчастого вала. Істотним недоліком двухтактного процесу в порівнянні з чотиритактним є малий час, що відводиться на процес газообміну. Ккд ДВС, що використовують бензин, 0,25-0,3.

Робочий цикл газових ДВС аналогічний бензиновим ДсІЗ. Газ проходить стадії: випаровування, очищення, ступеневу зниження тиску, подача в певних кількостях у двигун, змішання з повітрям і підпалювання іскрою робочої суміші.

Конструктивні особливості. ДВС - складний технічний агрегат, що містить ряд систем і механізмів. В кінці 20 століття в основному здійснений перехід від карбюраторних систем живлення ДВС до інжекторним, при цьому підвищуються рівномірність розподілу і точність дозування палива по циліндрах і з'являється можливість (в залежності від режиму) більш гнучко управляти освітою паливно-повітряної суміші, що надходить в циліндри двигуна. Це дозволяє підвищити потужність і економічність двигуна.

Корпус (остов) ДВС утворюють нерухомі (блок-картер, головки циліндрів, кришки підшипників колінчастого вала, масляний піддон і ін.) І рухливі деталі, які об'єднані в групи: поршневу (поршень, палець, компресійні і маслос'емниє кільця), шатунную, колінчастого вала. Система харчування здійснює приготування горючої суміші з палива і повітря в пропорції, відповідної режиму роботи, і в кількості, що залежить від потужності двигуна. Система запалювання ДсІЗ призначена для займання іскрою робочої суміші за допомогою свічки запалювання в строго певні моменти часу в кожному циліндрі в залежності від режиму роботи двигуна. Система пуску служить для попередньої розкрутки вала ДВС з метою надійного запалення палива. Система воздухопитания забезпечує очищення повітря і зниження шуму впуску при мінімальних гідравлічних втратах. При наддуванні в неї включаються один або два компресора і при необхідності охолоджувач повітря. Система випуску здійснює висновок відпрацьованих газів. Газорозподіл забезпечує своєчасний впуск свіжого заряду суміші в циліндри і випуск відпрацьованих газів. Система змащення служить для зниження втрат на тертя і зменшення зносу рухомих елементів, а іноді для охолодження поршнів. Система охолодження підтримує необхідний тепловий режим роботи ДВС; буває рідинної або повітряної. Система управління призначена для узгодження роботи всіх елементів ДВС з метою забезпечення його високої працездатності, малої витрати палива, необхідних екологічних показників (токсичності і шуму) на всіх режимах роботи при різних умовах експлуатації із заданою надійністю.

Основні переваги ДВС перед іншими двигунами - незалежність від постійних джерел механічної енергії, малі габарити і маса, що обумовлює їх широке застосування на автомобілях, сільськогосподарських машинах, тепловозах, судах, самохідної військовій техніці і т.д. Установки з ДВС, як правило, мають велику автономністю, можуть досить просто встановлюватися поблизу або на самому об'єкті споживання енергії, наприклад на пересувних електростанціях, літальних апаратах і ін. Одне з позитивних якостей ДВС - можливість швидкого пуску в звичайних умовах. Двигуни, що працюють при низьких температурах, забезпечуються спеціальними пристроями для полегшення і прискорення пуску.

Недоліками ДВС є: обмежена в порівнянні, наприклад, з паровими турбінами агрегатна потужність; високий рівень шуму; відносно велика частота обертання колінчастого вала при пуску і неможливість безпосереднього з'єднання його з провідними колесами споживача; токсичність вихлопних газів. Основна конструктивна особливість двигуна - зворотно-поступальний рух поршня, що обмежує частоту обертання, є причиною виникнення неврівноважених сил інерції і моментів від них.

Удосконалення ДВС направлено на збільшення їх потужності, економічності, зменшення маси і габаритів, відповідність екологічним вимогам (зниження токсичності і шуму), забезпечення надійності при прийнятному співвідношенні ціни і якості.

У ДВС використовуються як звичайні моторні палива, так і альтернативні.

Перспективно застосування в транспортних ДВС водню, який має високу теплотою згоряння, а в відпрацьованих газах відсутні СО і СО2. Однак існують проблеми високої вартості його отримання і зберігання на борту автомобіля. Відпрацьовуються варіанти комбінованих (гібридних) енергетичних установок транспортних засобів, у складі яких спільно працюють ДВС і електродвигуни.

Літ .: Двигуни внутрішнього згоряння: теорія поршневих і комбінованих двигунів. 4-е изд. М., 1984; Суднові двигуни внутрішнього згоряння. СПб., 1989; Косенков А. А. Пристрій автомобілів з двигунами внутрішнього згоряння: типи і системи двигунів. Ростов н / Д., 2004; Двигуни внутрішнього згоряння / За редакцією В. Н. Луканіна, М. Г. Шатрова. 2-е изд. М., 2005. Кн. 1-3; Рогалев В. В. Керований робочий процес в двигунах внутрішнього згоряння. Брянськ, 2005.

М. Г. Шатров, Т. Г. Гаспарян.