- Сфера використання

- Класифікація електроприводів трубопровідної арматури

- конструкція електроприводу

- Принцип роботи електроприводу

- електродвигун

- Редуктори. безредукторний електропривод

- Система управління трубопровідною арматурою з електроприводом

- Переваги електроприводу трубопровідної арматури

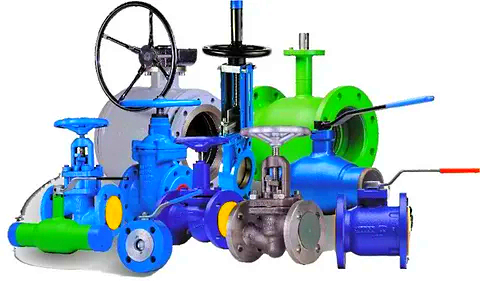

Трубопровідна арматура - це спеціальні пристрої, які встановлюються на трубопроводах, агрегатах або судинах і призначені для регулювання потоку робочого середовища, що знаходиться в різному агрегатному стані (рідкому, газоподібному, суспензії і т. П.) Шляхом зміни площі прохідного перетину.

Сфера використання

Сьогодні світові тенденції розвитку промисловості спрямовані на автоматизацію управління технологічними процесами. Трубопровідна арматура з електроприводом володіє великими можливостями в плані електронного управління, що дозволяють в будь-який момент часу оцінити її стан і працездатність. У таких конструкціях запірний елемент арматури приводиться в рух приводом. Він може не тільки відкрити або закрити арматуру, а й зафіксувати затвор для забезпечення герметичності, а також в разі його заклинювання - відключити електродвигун.

Трубопровідна арматура з електроприводом застосовується як в складних і розгалужених промислових трубопровідних системах, так і в побутових системах водопостачання і опалення.

Використання електроприводу забезпечує підвищення якості виробничого процесу, а також можливість діагностики та попередження несправностей арматури, так як дозволяє здійснювати безперервний контроль значень крутного моменту. Завдяки цьому ще на початковому етапі виявляються будь-які зміни в роботі арматури (наприклад, знос або інерційність) і проводиться своєчасне профілактичне техобслуговування або ремонт.

Класифікація електроприводів трубопровідної арматури

Приводи класифікуються за кількома ознаками:

- За рухом вихідної ланки:

- поступальні (або прямоходні);

- обертальні, які в свою чергу поділяються за кількістю оборотів шпинделя на:

- неполноповоротние (однооборотние);

- багатооборотні (мають більше одного обороту вихідного кінематичного ланки).

- За конструкцією редуктора, передавального момент обертання вихідного валу, електроприводи поділяються на:

- черв'ячні;

- циліндричні;

- планетарні;

- конічні;

- складні, що включають два і більше типу передач.

- Залежно від типу системи управління виділяють:

- електронний блок кінцевих вимикачів;

- механічний блок кінцевих вимикачів;

- електронний інтелектуальний модуль.

Прямоходні приводи застосовують для автоматизації вентилів, мають гладкий шток, або регулюючих клапанів. Багатооборотним електроприводом найчастіше керуються клинові або шиберні засувки, запірні клапани. Неполноповоротние електроприводи, що повертають робоче ланка арматури на 90 °, застосовують для управління поворотними дисковими затворами і кульовими кранами.

Потужність і передавальне число електродвигуна збільшується пропорційно вихідному моменту обертання.

конструкція електроприводу

У конструкцію простого електроприводу трубопровідної арматури входять наступні вузли:

- Електродвигун. Для вирішення різних завдань можуть застосовуватися двигуни, розраховані на різні значення електричного струму і напруги. Також вони можуть відрізнятися по потужності, габаритам і вазі.

- Редуктор, призначений для регулювання частоти обертання валу двигуна і перетворення виду руху робочих елементів. Це найбільш важкий вузол пристрою, на який припадає до 70% його маси.

- Двухстороння муфта - силовий обмежувач крутного моменту, призначений для захисту механізму від перевантажень, що виникають в процесі роботи пристрою.

- Блок кінцевих вимикачів - обмежує рух вихідного вала при досягненні ним певного положення шляхом відключення електродвигуна. Як правило, кінцеві вимикачі налаштовані на відключення напруги при повністю закритою або відкритою арматурі, але їх також можна налаштовувати на спрацьовування в проміжних положеннях.

- Маховик ручного дублера. Трубопровідна арматура обов'язково повинна бути оснащена ручним приводом, що дозволяє здійснювати регулювання в ході ремонтних і налагоджувальних робіт, а також у разі відключення електроенергії. Крім того, дублер забезпечений перемикачем для ручного управління. Він оберігає від мимовільного включення електропривода при налагодженні обладнання, і таким чином запобігає травмуванню обслуговуючого персоналу.

- Датчик і покажчик положення приводу. Покажчик положення робочого органу локально показує ступінь відкриття арматури. Датчик положення затвора дистанційно вказує ступінь відкриття на запірній арматурі в певний момент часу, а на регулюючої - використовується як елемент зворотного зв'язку.

Жорстке кріплення електроприводу до арматури зазвичай забезпечує фланцеве з'єднання.

Принцип роботи електроприводу

Основна функція трубопровідної арматури з електроприводом полягає в управлінні рухомими частинами затвора в результаті сукупної роботи всіх складових вузлів приводного механізму. Електропривод трубопровідної арматури є керований електромеханічний модуль, в якому взаємодіють перетворювачі, система управління, а також пристрої, що забезпечують зв'язок приводу з зовнішніми комунікаціями системи.

Перетворювачами електричної енергії в механічну і електромеханічну виступають електродвигун і редуктор, а взаємодія з зовнішніми комунікаціями забезпечують різні електричні, механічні та інформаційні системи.

електродвигун

Для перетворення електричної енергії в механічну в приводі встановлюють електродвигуни, розраховані на роботу від постійного або змінного струму, а також від різних значень напруги. Більшість електроприводів трубопровідної арматури змінного струму мають наступні номінальні параметри: напруги в однофазної мережі - 220 В, в трифазній ─ 380 В, а також частоти струму - 50 Гц.

Редуктори. безредукторний електропривод

Крутний момент передається від вала електродвигуна через диференційний редуктор вихідного кінематичному ланці, яке є приводним для переміщення затвора і забезпечує необхідний ступінь його герметичності. Одним з головних параметрів електроприводу є значення максимального крутного моменту на вихідному валу, що визначає прикладається зусилля. По виду обмеження максимального моменту обертання, електроприводи класифікують на моделі з двостороннім або одностороннім обмеженням.

Частота обертання валу електродвигуна зазвичай значно більше необхідної для трубопровідної арматури. З цієї причини в конструкцію приводу входить редуктор, який зменшує частоту обертання і збільшує крутний момент.

Редуктори також відрізняються за своєю конструкцією. Наприклад, хвильової редуктор оснащений передачею в формі циліндра з зубчастими колесами, здатними деформуватися. Планетарний редуктор має в своєму складі передачі з рухомими осями. У циліндричному редукторі застосовуються виключно циліндричні зубчасті передачі. Найбільш поширеним редуктором, використовуваним для регулювання трубопровідної арматури, є черв'ячний редуктор. Він має функцію самоторможения.

Наявність редуктора в конструкції приводу істотно збільшує його масу, габарити, а також вартість усього пристрою. До того ж, в такому разі знижується ККД приводу. З цієї причини були розроблені безредукторні електроприводи на основі тихохідних електродвигунів або вентильно-індукторних двигунів з регульованою частотою обертання.

Система управління трубопровідною арматурою з електроприводом

Технічні можливості сучасних електроприводів залежать не тільки від параметрів електродвигуна, а й від характеристик системи управління трубопровідною арматурою. Система керування електроприводом забезпечує безперебійну роботу всього пристрою, контролюючи і регулюючи всі процеси. Таким чином, вона повинна відповідати наступним вимогам:

- забезпечувати ефективне перетворення електричної енергії в механічну;

- визначати значення крутного моменту;

- забезпечувати герметичність арматури;

- контролювати роботу в прикордонних режимах;

- підтримувати постійну швидкість при змінному навантаженні;

- забезпечувати точність положення робочого органу затвора;

- забезпечувати захист вузлових елементів арматури;

- зберігати дані про становище вихідної ланки.

Щоб беззаперечно виконувалися всі перераховані вимоги, постійно ведуться розробки, спрямовані на розширення функціоналу управління приводом. Завдяки спрощенню конструкції арматури та зменшення кількості рухомих елементів, вдалося підвищити надійність приводів, а рання діагностика дозволяє запобігти їх несправності.

Поява інтелектуального електронного модуля управління дозволило програмувати роботу електроприводу. При цьому програми можуть або зберігатися в пам'яті приводу, або завантажуватися в нього дистанційно з пункту автоматичної системи управління.

Електронний блок не тільки забезпечує високу надійність і точність роботи арматури, а й дозволяє вести журнал обліку всіх процесів, що відбуваються, записуючи поточну інформацію в архів. Так контролюється час відкриття і закриття арматури, визначається кількість циклів спрацьовування. Архів дозволяє провести діагностику поточного стану деталей і вузлів електроприводу, а в разі необхідності - подати сигнал про виникнення передаварійній і аварійної ситуації.

Переваги електроприводу трубопровідної арматури

Використання приводів електричного типу в трубопровідної арматури має безліч переваг:

- досягається висока ступінь автоматизації управління всіма типами арматури;

- надається широкий спектр функціональних можливостей;

- є великий вибір типів і модифікацій приводів, що дозволяє використовувати їх в трубопровідних системах різних розмірів і призначень;

- забезпечується можливість установки арматури практично будь-якого розміру;

- привід харчується найбільш доступним видом енергії - електрикою, яке практично не залежить від впливу зовнішніх факторів;

- забезпечується безпечне для робочого органу арматури зняття приводу, з метою проведення обслуговування і ремонту;

- є можливість установки приводу на арматуру з ручним керуванням;

- досягається високий ККД, а електроенергія витрачається тільки на виконання роботи арматури; стає доступним дистанційне керування технологічними процесами на великих відстанях.

Однак, незважаючи на очевидні переваги використання електроприводу, у такого рішення існують також ряд недоліків:

- приводи, обладнані демпфирующим пристроєм, мають невелику ККД - до 50%. тому, їх ресурс обмежується лише кількома десятками тисяч циклів. Для управління арматурою із середнім і великим умовним проходом цієї кількості циклів недостатньо;

- всі механізми електроприводу відносно швидко зношуються і виходять з ладу, через що пристрій вимагає регулярного техогляду, обслуговування та ремонту;

- контакти приводу створюють перешкоди в мережі, що впливають на електричні комунікації;

- використання електроприводу неможливо в місцях, де немає джерела живлення.

Трубопровідна арматура з електроприводом при наявності певних недоліків все ж досить широко використовується в багатьох виробничо-технологічних процесах, оскільки забезпечує можливість автоматизації управління даними системами.